关键功能

采用独特设计的互相垂直的平行双悬臂梁可将因扭转变形而引起的测量误差降至最低

在粗糙度较大或倾斜的样品表面上使用低摩擦力测量时,正常的弹簧悬臂(例如 AFM 所用的悬臂)可能很容易受样品摩擦导致扭曲变形。悬臂出现此类扭曲或扭转会使摩擦测量产生大的误差。采用独特设计的互相垂直的平行双臂梁仅允许法向和切线方向的弹性变形。它可以严格预防任何扭转变形,从而消除可能产生的测量误差。

使用独立的高精度电容传感器确保准确测量法向力和摩擦力

在摩擦学测试领域,独立测量法向力和摩擦力十分重要,这样两个方向的力变化才不会相互影响。NTR³ 配备两个独立的高精度电容传感器。结合独特的互相垂直的双悬臂梁,电容传感器可确保精确测量法向力和摩擦力避免耦合。

精确控制法向力建立最jia摩擦学测试条件

精确稳定地控制法向力对于摩擦学测试不可或缺,特别是在所需的法向力极低且样品表面摩擦复杂等的复杂情况下。NTR³ 中集成的压电致动器可实时读取传感器测量的法向力,并即时调整其位置以使法向力保持稳定。借助压电致动器精确而快速的反馈控制功能,可以在单一测量内控制法向力的逐步变化。

3 种样品运动模式提供有意义的结果

测量相对运动时的摩擦和磨损情况。因此,要获得有意义的可重复结果,能够精确控制样品相对于静止部件的运动轨迹十分重要。NTR³ 的所有旋转和线性模块均配备驱动器和位置传感器,以便实时反馈环路能够精确执行运动。总共支持 3 种运动模式:单向旋转、角度往复运动和线性往复运动。

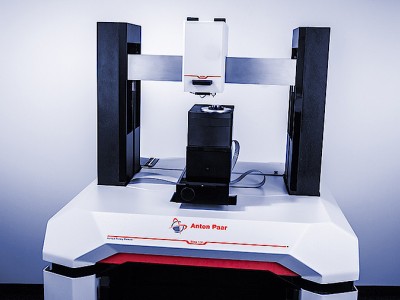

使用集成视频显微镜观察样品表面

视频显微镜是 NTR³ 的重要附加选项。精确校准静止部件(例如测试球或测试针)与视频显微镜之间的距离,以便用户能轻松切换样品的位置。而且,用户可以在测量前确定所需的测试位置,并在测量后观察磨痕。

技术规格

|

法向力范围 |

5 μN 至 1000 mN* |

|

法向力分辨率 |

0.003 μN* |

|

摩擦力范围 |

5 μN 至 1000 mN* |

|

摩擦力分辨率 |

0.006 μN* |

|

|

|

|

转速 |

1 rpm 到 200 rpm |

|

磨痕半径 |

100 um 至 20 mm |

|

往复摆动角度 |

±10° 到 ±150° |

|

角分辨率 |

0.1° |

|

|

|

|

线性往复行程 |

最大 5 mm** |

|

最大线性速度 |

最高 26.6 mm/s** |

|

往复频率 |

0.01 Hz 至 10 Hz** |

* 法向载荷和摩擦力参数取决于所选的不同悬臂(高分辨率、标准和大载荷悬臂)

** 线性往复运动参数取决于所选的不同线性往复平台(范围:2 mm 到 5 mm)。