磁选是石英砂生产过程中必不可少的工序,其优点是选择性强,去除的杂质主要有以磁铁矿为主的强磁性矿物和以赤铁矿、褐铁矿和黑云母等为主的弱磁性杂质矿物,在保持有效地去除杂质的同时,还能获得很高的石英砂产量。

磁选工艺的采用,可以最大限度的清除包括连生体颗粒在内的赤铁矿、褐铁矿和黑云母等弱磁性杂质矿物。

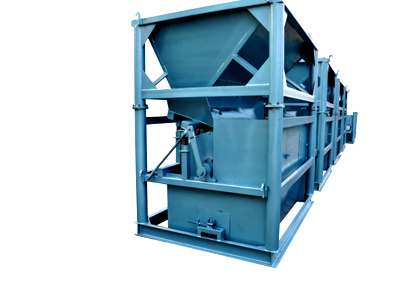

强磁选通常采用湿式强磁选机或高梯度磁选机。一般而言,对杂质以褐铁矿、赤铁矿、黑云母等弱磁性杂质矿物为主的石英,利用湿式强磁机在10000奥斯特以上可以选出;

对含杂以磁铁矿为主的强磁性矿物,则采用弱磁机或中磁机进行选别的效果比较好。

研究结果表明,磁选数和磁场强度对选除效果有重要影响,随磁选次数的增加,含铁量逐渐减小,而一定的磁场强度下可除去大部分的铁质,但此后磁场强度即使提高很多,除铁率也无多大变化。

石英砂磁选技术的几项原则

01

优先采用永磁磁选机

永磁设备具有结构简单、性能稳定、运行成本低的优点,在永磁设备能够达到分选指标的情况下,尽量采用永磁设备,在质量要求较高或永磁磁选设备无法实现的情况下,再考虑采用电磁等强磁选设备。

02

先弱磁后强磁

石英砂在破碎过程中混入的机械铁磁性较强,应先采用弱磁磁选设备去除,然后再用强磁选设备去除其中的弱磁性杂质:如果强磁性物含量较多时直接采用强磁选设备除铁,强磁性物容易堵塞强分选通道,影响分选指标。

03

微细粒时采用湿式分选

对于细粒或微细粒矿物,由于颗粒之间的相互吸附作用增强,磁性和非磁性物之间夹杂严重,如采用干法分选,难以将磁性物去除干净,一般需采用湿法。在湿式分选的情况下,通常可以增加漂洗、脉动等辅助方式,破坏磁性物和非磁性物之间的夹杂,有效地提高了磁性物被磁场捕捉的概率。

04

高精度分选时可采用干式分选

在对粒度相对较粗的高纯度非金属矿进行除铁提纯时,可采用干式强磁选方法,在分选过程中,设法让物料呈单层状松散态通过强磁场区域,非磁性物和弱磁性物之间几乎没有夹杂,磁性物通过强磁场时容易被捕获,除铁精度很高,但这种方法处理能力一般较小。

05

选择合适的分选粒度

物料的粒度对分选效果至关重要,在达到产品粒度要求的情况下,尽量在较粗的粒度下进行除铁作业。因为粒度越细破碎次数就越多,混入的机械铁也就越多,设备的处理能力也要减少,生产成本提高。

06

避免铁杂质的二次混入

非金属矿的加工流程相对比较简单,在进行除铁作业之后,尽量不要再进行破碎、筛分等作业;在流程设计上,磁选除铁作业应尽可能放在后面,避免铁杂质的二次混入。

关于磁选设备的几个奇思妙想

通常永磁筒式磁选机存在机械夹杂,精矿质量难以进一步提高;下部给矿,磁性颗粒吸起需克服重力;分选区不足够长,磁性物回收率低等常见问题,我们不妨将以往的卧式永磁筒立起来,使磁力与重力成90度角,即侧面给矿;磁系多磁极,大包角,增加磁搅动;多冲洗提高精矿质量。

磁选柱是一种磁力和重力相结合的脉动低磁场磁重选矿设备,最大的缺点是耗水量大。我们不妨采取鼓动(或脉动)磁选柱,以节水,同时提高分选效率。

立环脉动强磁选机存在分选高度,对小规格机不够高;棒介质,磁场梯度小;微细弱磁性物料回收率低;精矿品位不够高等常见问题。我们不妨将立环强磁机的棒介质改为正方棒对角配置。

平环强磁选机存在磁路漏磁大,场强难以提高;无振动或脉动,较粗粒易机械夹杂等常见问题。我们不妨采取平环强磁机,磁系铠装,加鼓动(或脉动)装置的方法。