HastelloyG3哈氏合金

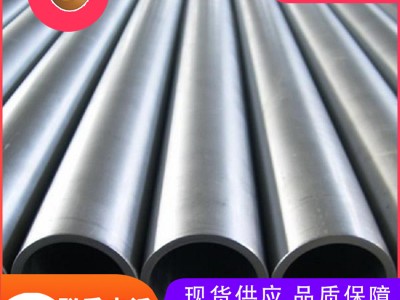

Hastelloy G3合金简称G3,是一种性能优越的镍基耐蚀合金,属于含Mo、Cu的Ni-Cr-Fe系,它具有优良的抗氧化和大气腐蚀及抗应力腐蚀开裂能力,而且具有较高的抗局部腐蚀(点蚀、缝隙腐蚀)的能力。合金中由于含有较的Fe,相对于其它镍基耐蚀合金具有成本低的特点。G3合金常用于烟气脱硫系统、造纸、磷酸生产蒸汽发生器和热交换器中。用该合金制成的油井管具有强的抗H2S、CO2、Cl-腐蚀性能,是酸性气田油井管的选材。目前,世界范围内只有日本住友、美国SMC、德国V&M以及瑞典Sandvik能够生产。

组成结构

元素组成

G3镍基耐蚀合金以抗液体介质(室温,有时也可于室温)腐蚀能力为其主要性能。含镍量一般不超过70%,主要添加Cu,Cr,Mo,Fe,W等,以适应各种不同化学性质的工作介质。其主要合金化原理如下:

镍:基体元素,具有非常好的延展性,面心立方结构,结构稳定,能够容纳大量的合金元素。对碱溶液有极佳的抵抗能力。

铝:作为脱氧剂,冶炼时去除熔化金属的氧。

碳:有害元素,会导致碳化物的形成,造成晶界敏化,降低腐蚀性能。

铬:主要的合金元素,增强对氧化性溶液(如硝酸,铬酸)的抵抗能力,同时增强对局部腐蚀的抵抗能力(如点蚀、缝隙腐蚀)。

铜:增强对非氧化性溶液的抵抗能力(如盐酸、稀硫酸)。

铁:在满足使用性能的情况下用来降低成本,但是使用铁质模具和废料来生产就不可避免包含一些铁的成分。

钨和钼:增强对非氧化性溶液的抵抗能力(如盐酸、稀硫酸),增强对局部腐蚀的抵抗能力。

铌和钒:原来用于固定碳元素。由于氩氧脱碳工艺的成熟,现在已经不使用了。

硅:有害元素,原材料冶炼中带过来,要尽可能的降低,硅会稳定碳化物和金属间化合物,如σ相、μ相。[1]

微观结构

G3合金再结晶后,随着保温时间的延长,奥氏体晶粒发生了长大和粗化,有的晶界部分有二次再结晶生成并发生长大;晶粒度随着温度的增长大粗化的更明显,这是因为随着温度升,位错密度减小,晶界迁移速率变快,晶粒长大速度变大;在其它变形条件相同的条件下,初始晶粒度大小和再结晶后的晶粒大小没有必然的联系,总体来说初始晶粒度越大再结晶晶粒越大,但长大规律不明显;在其它变形条件一定的情况下,随着应变速率的升,再结晶晶粒变细,这是因为在其它变形条件相同的情况下,应变速率越,变形后的位错密度越大,再结晶的驱动力越大,形核率也越,因而再结晶晶粒越多,晶粒尺寸越小;随着变形温度升,晶粒尺寸增加较大,其原因是在其它变形条件相同的情况下,变形温度越,材料的位错密度越小,导致再结晶时形核率减少;同时温度越再结晶的晶粒的长大速度越快,后形核的再结晶核来不及长大就被先长大的大晶粒吞并,从而再结晶过程中能长大的晶粒数减少,再结晶晶粒变粗。

Hastelloy G3发展简史

先进国家发展情况Hastelloy G3合金是一种性能优越的镍基耐蚀合金。目前国外除了Haynes公司,主要有美国特殊钢公司、日本住友金属公司、德国V&M公司研究和生产G一3合金。这些公司对G一3合金的研究较早,具有多年的开发和生产经验。对G一3合金在腐蚀环境下的耐蚀性能方面也进行了研究,如Hibner等的研究结果表明,冷加工强化型的镍基耐蚀合金中,G一3合金的耐蚀性能优于825、028合金。G一3合金在温度220℃、pH=3.3、Cl一浓度为15.175%、H2S和CO:分压均为2.1 MPa的腐蚀环境中,仍表现出良好的耐腐蚀性能。此外,Hibner等还研究了G一3合金晶粒尺寸大小对其在墨西哥湾模拟酸性溶液(25%NaC!+1.03 MPaH2S+1.03 MPa C02,温度为218℃)中的耐应力腐蚀开裂和晶间腐蚀的影响。慢应变速率腐蚀试验结果表明,G一3合金断面收缩率和延伸率均大于92%,且不出现二次裂纹,G一3合金表现出良好的抗应力腐蚀开裂能力。当晶粒度从6—7.5级变化到4—5.5级时,对其抗应力腐蚀开裂的影响很小。晶间腐蚀试验表明,G一3合金的腐蚀速率大约为0.27~0.36 mm/a,明显低于化工过程大容许腐蚀速率(0.61 mm/a),晶粒度对晶间腐蚀的影响也很小 Thompson等采用循环动电位扫描法研究了G一3合金在C1.浓度为100 g/L、温度为50℃的酸性溶液中的点蚀行为。结果表明,G一3合金的点蚀电位为0.59 V,当电位超过此值时,腐蚀电流迅速增大,耐腐蚀性能大大降低。

国外某大型化学公司生产氯化物及氟化物的反应器遭受严重腐蚀,按ASME规范要求,12-18个月就需要更换一次设备。反应工艺中使用多种碳氢化合物、硫酸、氟化铵及一定数量的催化剂,运行温度为93℃。选择多种材料在反应器内进行了18个月的试验评价,其腐蚀速率: UNSN06059,3.0mm/a; UNSN08031,13mm/a;UNSN10276,8.9 mm/a; UNSN10665,6.4 mm/a。据此使用UNSN06059(名义成分23%Cr,16%Mo,小于1%Fe,0.005%C,其余为Ni)镍基合金材料制造了反应器,已实际运行2年以上仍性能良好,预期可以作用42-48个月,服役寿命比以前可延长3-4倍。美国304与316L奥氏体不锈钢在沸腾的42%MgCl2中1-2h即发生应力腐蚀断裂,而镍基耐蚀合金Cr-Ni-Mo系的C-276及625在同样条件下1000h仍未断。在50℃的10%FeCl3中的缝隙腐蚀数据:316L不锈钢为11.68mm/a,合金625为3.15mm/a,而C-276十分轻微,小于0.01mm/a。另有资料介绍:在中等浓度的HCL沸腾溶液中,316不锈钢的腐蚀速率要高过B-3(Ni-Mo系)镍基合金4个数量级以上。超临界水氧化(SCWO)技术下的腐蚀问题。SCWO是利用处于超临界状态(介于液、气之间,温度和压力均超过临界状态点的水称为超临界水)下的水所具有独特性质,将各种有机废水和废物彻底处理,终得到CO2、氮气、纯净的水以及少量无机盐。这是近年来由美国MIT发展起来的一种前景非常广阔的处理毒害难溶废弃物的新技术,而且效率高、成本低。但是,直接制约SCWO技术大规模产业化应用的关键问题在于:迫切需要解决用于进行超临界水氧化反应的设备材料耐SCWO介质腐蚀的问题。SCWO下使用的材料既要耐高温、高压,又要具有极好的耐腐蚀性能。业已证实,不锈钢在超临界水氧化环境中很不稳定,316不锈钢的腐蚀速率高达51.5 mm/a,625,C-276,C-22均在15.2-17.8mm/a,Ni-Fe-Cr系的G-30低,为5.1mm/a。在超临界水的高温氧化过程中,镍基合金的表面能够形成富含Cr2O3,NiO和Mo的保护膜,其耐蚀性明显优于表面无保护膜形成的316不锈钢,另外陶瓷材料耐用SCWO环境腐蚀的性能也较差。因此,目前的研究普遍认为镍基耐蚀合金是用于超临界水中的较好材料,有人建议用625合金做SCWO反应容器材料,而用C-276作预热和冷却装置材料。由于目前已有的镍基耐蚀合金SCWO中的腐蚀速率尚未能达到作为设备结构材料的要求(≤0.5 mm/a),因此,针对这一国际热点的新技术,需要深入开展SCWO系统设备材料的腐蚀损伤机理研究,在此基础上发展耐SC-WO的新型镍基耐蚀合金镍基耐蚀合金是一类综合性能十分优良的耐蚀材料,可以胜任一般不锈钢和其它金属、非金属材料所无法解决的严重工程腐蚀问题,值得大力发展与扩大其应用。由于镍基耐蚀合金具有多种系列,使用时应注意介质性质、工作条件与材料选择的匹配。另外,很有必要开发高性能的通用型Ni-Cr-Mo耐蚀合金以及对付诸如SCWO介质腐蚀的。