解决问题

现该产品改进后的工艺路线为:①下料,粗车外圆并切断,分别留余量0.5mm0②磨外圆,无心磨外圆留余量0.3mm,方便外圆 。③精车成形(见图6)。④铳削加工,铳槽及铳扁。⑤磨溶胶槽(llmmx3mm两处)。⑥发黑处理。⑦钳工配合做M7.5x0.5mm,调整环拧入螺纹轴套再攻螺纹M7.5x0.5mm,由原来10个工序调整为7个工序,经检测、装配,符合图样使用性能要求。本工艺在该企业一方面减少了装夹次数,缩短周期,同时减少了加工时间,如数控车削时间由原来15min减少为6min,另一方面,通过正确的具设计选型、工序优化、数控编程的技巧与方法等解决了生产中遇到的技术难点问题。

作为一位数控编程操作技术人员,拿到图样后,应充分考虑零件加工、装配可能会出现的问题。当遇到复杂零件时,无论机床是型的还是经济型的,只要从实际出发,合理地从编程、工艺和工装方面考虑,复杂零件的加工难题也会迎刃而解。

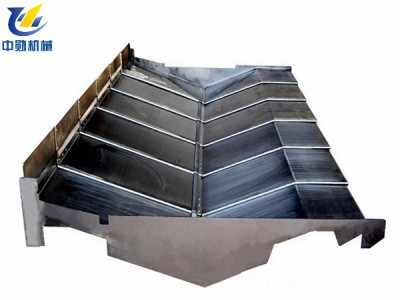

通过安装在工作台,与被保护件实行无接触联接。该防护罩与对工作台之间联接安全是依靠它本身的压缩而实现的,因此在工作中运行稳定、伸缩自如、噪音低,其表面呈光泽,与机床上大部分颜色件协调。增加机床的美观,自身竞争能力。

订购:

用户可直接我处订购或是通过、、支付宝能订购。

付款:

我厂支持全款、预付订金、货到付款等,详情请

1数控机床导轨修复方法

1.1排查故障检测模块

对数控机床导轨修复首要任务就是排查故障模块,检测模具故障。数控机床中各模块分为通用模块和专属模块,若专属模块发生故障,只会引起机床某一功能无法实现;若通用模块发生故障,则会引起联锁反应[3]。因此对数控机床导轨的修复应先根据故障部位,排查模块,于导轨修复效率。对故障模块进行有针对性的检测维修。数控机床结构如图1所示。

1.2检查机床导轨磨损部位

针对故障模块实际情况进行检测维修后,需要进一步检查机床导轨是否出现磨损。一般在机床使用过程中,不同锐物体会对导轨造成不同程度的磨损[4]。因此对数控机床导轨的修复还需要对机床导轨磨损部位进行处理与修复。根据导轨表面磨损情况分析故障原因,例如数控机床使用时间过长、缺少管理和维护、机床与地面一直发生摩擦等。将机床导轨磨损处进行表面处理。祛除零挂件表面需要修复部位的污渍与铁锈,满足同步修复或预备粉末激光熔盖要求,主要包括部件表面清理与打坡口等。在熔盖工作开始以前,有必要通过了解部件材质与导轨之前的热处理情况去确定导轨破损处熔盖的技艺方法、熔盖位置的具体尺寸以及形状等。