随着数控机床在机械操作方面自动化程度的,必须对数控机床进行相应的系统化升级与优化,只有这样才能规范数控机床的操作,从而增加其稳定性与系统性。

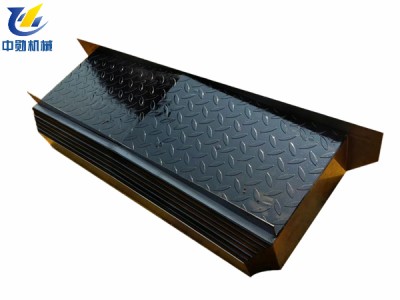

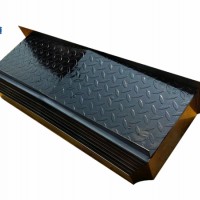

为一节节的,似抽屉式伸缩。护罩在工作中分别安装在X轴、Y轴和Z轴三处,每处的护罩形状、尺寸大小均不同,具体的参数请(产品资料再次被他人盗用)随着制造企业的发展,数控机床与具数量、品种的增加,传统的机床具管理已不能满足企业信息化、智能化发展的需要。为了 、准确的识别具、更新具偏置值,将射频设备应用于机床具管理已成为机床用户的新选择。目前具自动识别主要有两种:1)采用PC或PLC与RFID处理器的通信,再由PC或PLC与机床通信交换信息[1,2];2)采用机床与RFID处理器直接通信。相比较而言,后者无需额外配置PC、PLC等设备,具有通信环节简化,成本低等优点,是机床用户的方案。文中以巴鲁夫处理器与FANUC0iMD数控加工中心的直接通信为例,给出了系统硬件组成、总线参数配置、PMC编程方法,基于此实现了数控具的自动识别与偏数据的自动录入,为机床具智能化管理提供了新思路。

1系统开发

1.1系统组成

用于工业识别的巴鲁夫RFID处理器支持Profibus,Profinet,DeviceNet等多种接口,系统设计时选用了支持ProfibusDP通信的处理器模块(BISM-6002-019-050-03-ST11),将机床配置为通信主站,处理器为从站。读写头与处理器采用电缆连接,可直接读写安装于柄中的编码块数据,系统组成如图1所示。

1.2现场总线通信参数配置

为了确保数控机床与外部设备的总线通信,需要正确配置两者间的通信参数。与FANUC数控机床配置为通信从站相比[3],主站配置较为复杂,需设置项包括:总线参数、子表、子单元参数、模块数据、输入输出缓冲区、运行等。目前有两种设置方法[4]:一是借助于软件CNCSettingTool,二是手动在线设定。考虑到配置方法的通用性,文中以机床侧输入输出缓冲区、用户参数数据的手动设定说明其配置要点。1)输入输出缓冲区数控机床与巴鲁夫处理器的数据交换是通过机床PMC输入输出缓冲区数据传送来实现的,分为读写两种不同操作。写数据时,PMC将数据发送至输出缓冲区;读数据则由PMC从输入缓冲区取数据。配置输入输出缓冲区前需先设定模块数据(MODULEDATA),巴鲁夫M60x2处理器设备文件(Bal608EE.gsd)给出了模块数据的范围:4~128字节,也就是可配置的输入输出缓冲区大小。对于64字节的输入输出模块,16进制的模块数据为:0x40,0x5F,0x80,0x5F,需将上述数据设置到“模块数据”页面,如图2(a)所示。设置时先将长度设为4,表示模块数据占用4个字节,再将偏移设为ON,后输入模块数据:40,5F,80,5F。根据模块数据的设置,输入输出缓冲区大小均为64字节,需要连续编址且不能占用机床已使用的内部继电器。图2(b)给出了DP主站侧的设置:从站(处理器)总线地址为3,插槽为0,机床PMC侧输入输出缓冲区首址设为R1000(DI)与00(DO),字节数(SIZ)为64,结果输入缓冲区配置为R1000~R1063,输出缓冲区为00~63。2)用户参数数据(USERPRMDATA)考虑到所选处理器带两个读写头,前文配置的64字节为两个读写头缓冲区的总和。读写头1缓冲区大小由用户参数数据第6个字节设定,剩余字节自动分配给读写头2。用户参数数据的缺省值为:0x00,0x80,0x00,0x82,0x00,0x02,实际使用时需修改第6字节,为0x10时表示将读写头1的输入输出缓冲区设为16字节,剩余48字节自动分配给读写头2。系统中只配置了一个读写头,实际用于数据传输的输入缓冲区为:R1000~R1015,输出缓冲区为:00~15。缓冲区的首尾字节为位头(BitHeader),用于数据传输时的节拍控制。位头的数量可由用户参数数据第4字节的第8位设定,缺省值为1时表示使用首尾位头,此时系统可用于数据传送的字节数(带宽)为14。