检查出进给轴在各个伺服运动方向上运动正常,没有出现与预定方向相反的情况,说明相应的电机与执行机构之间的连线正确。用仪器测量检测控制轴移动的距离,并且与指定的移动情况进行对比,调试初期发现实际情况与预定程序不一致,检查了相关指令和物理部件,调试了位置环增益系数的设定值,将控制轴实际运动距离与控制指令之间的误差,控制在可以接受的范围。

后以低速驱动各轴,使它们达到相应的行程极限位置,并且注意到,在各轴的移动超出行程的情况下,报警系统发出警报。数控化改造涉及的内容很多,工作也较为复杂。现在将本次普通车床数控化改造的主要内容进行总结:

(1) 数控车床常用功能。在手动、MDI、自动、编辑、急停等状态下,分别对对的功能进行检测。

(2) 几何精度的检测与调试。以框式水平仪、百分表等为检测工具,检测纵向两CK6136车床的安装与性能测试在对普通车床CA6136数控化改造中,保留原车床的主轴箱部分,依靠变档进行主轴转速调整。对CA6136普通车床保留下来的机构进行了必要的维护和修调,在检修过程中,导轨磨损严重,精能满足要求,因此进行磨削处理[后将其它部件组合装配,并且进行调试。主传动系统的调试打开主轴箱上盖,检测主轴箱内齿轮的侧隙及齿厚,发现齿轮传动精度不满足要求,更换新的传动齿轮。对齿轮与传动轴的配合精度进行检测,齿轮在传动轴上有间隙,更换了连接键,改善了传动条件。

对主轴的噪声情况进行检测并且监视其发热状态,依据此将主轴上的轴承进行更换,装配时按规定调试预紧力。更换了主轴箱内的换润滑油管。由于离合及换挡机构工作异常更换离合器及换挡拨叉。经过维修与调试,使主轴达到正常工作的性能要求。导轨副的修磨与调整普通车床经过长时间的使用,导轨面上已经出现凹凸不平的痕迹,这样会增大托板在其表面上滑动时的摩擦力,也不利于滚珠丝杠的找正,需要对导轨面进行维修。由于导轨磨削比人工刮衍的性价比高,所以选择导轨磨削。在沧州机床有限公司机加工车间,

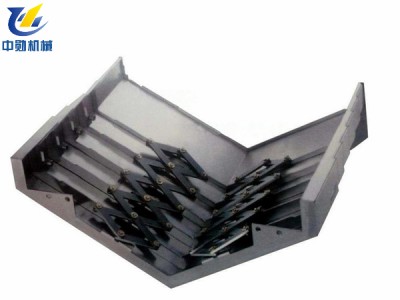

对导轨进行磨削及处理后,导轨面的精度满足了使用要求。将大托板与导轨配合,采用“高点法”刮衍大托板与导轨的配合面,以导轨面作为基准面,通过刮衍,使大托板与导轨配满足要求。同样,把小托板与大托板的配合面进行刮衍,并调试镶条的位置,使其满足要求。调试大托板与导轨配合部分的压板及预紧力,更换了压板及螺栓,使大托板在导轨上滑动时满足运动要求。进给部件的安装调试安装X、Z向滚珠丝杠的,在安装过程中保证丝杠与导轨的平行度。Z轴丝杠的安装与找正:把丝杠螺母屉套在丝杠上,