并用螺栓初步连接在滑溜板上,把丝杠前端装入主轴箱端的轴承座孔内(此时需要用铜锤敲击另一端)。侧导轨的平行度,Z向滚珠丝杠与纵向导轨的平行度,X向滚珠丝杠与主轴回转中心的垂直度,主轴轴向、径向跳动等精度。如果超出数控车床的技术性能指标,对各部位进行调试,使其满足要求。

(1) 精度的检测与调试。 精度检测主要包括直线运动 精度、直线运动重复 精度、直线运动失动量的测定、回转运动 精度、回转运动重复 精度等。以直线运动重复 精度的检测为例:在靠近坐标行程的中点及两端的任意三个位置进行测量,每个位置用 移动 ,在相同条件下重复做7次 ,测出停止位置的数值并求出读书的 差值。

以3个位置中 差值的1/2附上正负符号,作为该坐标的重复 精度。调试后,使X轴重复 精度达到0.02mm,Z轴重复 精度达到0.03mm切削精度的检测与调试。切削精度是几何精度与 精度在切削条件下的一项综合考核。在此,选用单向加工来检测精度,并对加工过程中的问题进行调试。车削外圆,选用45钢,直径50mm切削长度为300mm,切削后圆度误差不得超过0.006mm,两端直径差不得超过0.03mm。在车槽过程中没有激烈震动切削过的槽底没有振纹。

车削螺纹时,在任意50mm测量长度上螺距累积误差不得超过0.03mm。系统参数的调试。GSK928TEⅡ数控系统设计了P01~P30共30个参数,每个参数都有其确定的含义并决定数控系统及车床的工作方式。在此,主要对参数P01~P02(Z轴正负方向行程限位值)、P03~P04(X轴正负方向行程限位值)、P16(主轴制动信号时间)进行调试。CK6136数控车床试运行在对CK6136试验机床安装完成之后,在附加一定载荷的情况,由数控系统控制自动运行相当长的一段时间,在此过程中全面检查其可靠性等。本实验机采用连续运行24小时来检验,在试运行的过程中,可以使用数控系统自带的考机程序,该程序包括:换刀,调整主轴各种转速,进给系统的快进快退和常用进给速度,主机M指令的调用和使用等。试运行的过程中,除操作失误引起的故障外,CK6136数控车床没有出现故障,运行良好。结论为了解决普通车床无联动功能、加工精度低、生产效率低、企业聘用工人难等问题将CA6136普通车床改

造为CK6136数控车床,课题研究的主要结果如下:

(1)对主传动系统进行修整,并添加了脉冲编码器传动组件,修整后主轴的径向跳动量为0.014mm,轴向窜动量为0.016mm,达到了同类新车床的主轴回转精度,降低了机床的工作噪声,使换挡更加灵活、润滑更为充分。

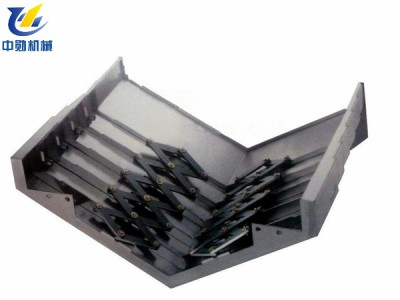

(2)对原机床的进给系统进行了改造设计,用步进电机与滚珠丝杠螺母副部件等替换了原机床复杂的进给传动系统,即简化了结构又消除许多误差源。CK6136车床Z轴的 精度可以达到0.034mm,X轴的 精度可以达到0.028mm。