模型的加载设置。

给予与机床工作台连接的防护罩一个水平向前的速度带动整体运动,速度大小为120m/min,运动的距离为1000mm。模型的加载分为两个分析步骤进行,在第1个分析步骤中,设置运动时间为0.5s,第1层防护罩以120m/min的速度前进,带动机床防护罩整体运动,在第2个分析步骤内,设置时间同样为0.5s,首尾防护罩层静止,观察防护罩整体的振动情况及应力和变形情况。

仿真试验分为2组。第1组仿真试验仅添加弹簧模型,确定防护罩在正常运动的情况下,缓冲效果 的弹簧模型刚度;第2组仿真试验添加完整的缓冲模型,确定刚度和阻尼

系数的合理配合关系。弹簧刚度大于400N/mm时,弹簧的 压缩量在合理范围内且逐渐减小,说明弹簧可以在不失效的情况下起到缓冲的作用。由图15(b)可以看出,随着弹簧刚度的增加,第6块板的应力极值呈现先减小后增大的变化趋势,且在K=700N/mm时,应力值小为334MPa,由此确定 弹簧刚度为700N/mm。

(2)第2组仿真试验。

由第1组仿真确定弹簧刚度

K为700N/mm,阻尼模型的阻尼系数按C=0、10N•s/mm、100N•s/mm、

1000N•s/mm、10000N•s/mm进行添加。当C=0时,与未加阻尼模型时

的结果一致;当C=10N•s/mm,各块前挡板的 应力小于所选材料的屈服应力;当C=100N•s/mm,可以发现6(1)第1组仿真试验。

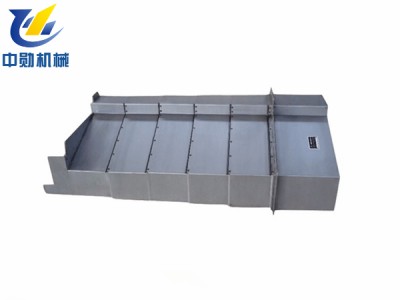

弹簧模型刚度按数列K=0,100N/mm,200N/mm,1000N/mm来添加。机床防护罩模型包含6层防护罩机构,与机床工作台相连的是第1层防护罩,每层防护罩均由外壳钢板和分布于外壳钢板尾部的卡沿及头部挡板组成。仿真结果中第

6层防护罩前挡板所对应模型的弹簧压缩量和前挡板应力极值 ,所以对第6块前挡板所对应模型的仿真结果进行分析以确定 弹簧刚度由可以看出,当弹簧刚度K小于400N/mm时弹簧的 压缩量较大,且接近弹簧原长,说号前挡板应力超过屈服极限仿真过程中结构破坏;当C=1000N•s/

mm以及C=10000N•s/mm,仿真过程中结构破坏。

分别取C=50N•s/mm、20N•s/mm继续进行仿真确定 阻尼系数,通过2次仿真可以看出防护罩整体的振动幅度与C=10N•s/mm相类似,但应力极值超过材料的屈服极限终

但冲压成型后,金属橡胶的体积会发生膨胀,长、宽、高尺寸均有所增加。所以在保证弹簧刚度与阻尼系数的前提下,机床防护罩缓冲所用的金属橡胶尺寸在实际加工时可以适当调整。在增加金属橡胶后,会使机床防护罩的物料成本增加30%左右,但其形状简单易安装,在对现有机床防护罩结构不做大量改动的情况下,即可有效提高机床防护罩的性能,相较于铰链机构可以大幅降低安装和疲劳破坏后的更换难度以及制造成本。

主要针对普通钢板伸缩式防护罩高速运动(90~120m/min)结构破坏进行了仿真验证,并提出两种改进方案,分别对这两种方案进行分析对